رنگ کوره ای پودری (الکترو استاتیک) چیست؟

رنگ پودرکوره ای پوششی است که به صورت پودر ساخته میشود و پس از پاشش به وسیله دستگاه مخصوص ، طی زمانی تعیین شده وبا دمایی تعیین شده تحت حرارت قرار می گیرد ذوب و سخت شده و پس از سرد شدن عایقی بسیار مقاوم وبا کیفییت بدست میاید ، زمان ودمای پخت رنگهای پودر هم متفاوت است وباید طبق دستور کارخانه سازنده باشد که معمولا 10 تا 18 دقیقه ، ودما از 185 تا 230 درجه سانتیگراد متغییر است و در رنگهای روشن دمای پایین با زمان بالا(برای جلوگیری از زرد شدن) و رنگهای تیره

روش متداول برای ساخت رنگ های پودری ، روش اختلاط مذاب مواد اولیه مورد استفاده در اکسترودر می باشد که پس از آن به ذرات ریز تبدیل می شوند .

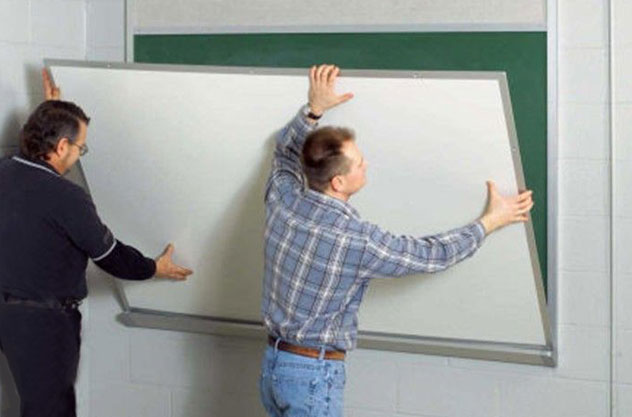

رنگ های پودری جهت بدنه های پایه های وایت برد ، قاب های فلزی تابلو اعلانات وهمچنین رنگ امیزی و ابکاری فریم های وایت برد و گرین برد کاربرد دارد

هشت مرحله مشخص برای روش ساخت معمولی ( اختلاط مذاب) وجود دارد :

۱) وزن کردن مواد اولیه

۲) پیش اختلاط ( Premix )

۳) اکستروژن

۴) سرد نمودن و خرد نمودن

۵) آسیاب و کنترل اندازه ذرات

۶) فیلتر نمودن ( الک کردن )

۷) هموژنه کردن یا اختلاط خشک ( Dry Blending)

۸) بسته بندی

تمامی مراحل فوق مهم است ولی سه فرایند کلیدی پیش اختلاط ، اکستروژن و آسیاب ، از مراحل اصلی تولید پوشش پودری میباشند که به این سه مورد اشاره میکنیم

۱) پیش اختلاط

هدف از این مرحله ایجاد یک مخلوط هموژن از مواد اولیه قبل از مرحله اکستروژن می باشد که نهایتا موجب ایجاد همرنگی و خواص ویژه در پودر می گردد . بنابر این در این مرحله بکمک اکستروژن آزمایشگاهی همرنگی بایستی کنترل شود.

۲) اکستروژن

سه نوع اکستروژن برای ساخت رنگ پودری وجود دارد :

– تک پیچه

– دو پیچه هم دوران

– Tooth Planetary Roller

اینها بگونه ای طراحی شده اند که توزیع ماکزیمم ، حداقل زمان ماندگاری و کنترل دقیق دمای مذاب را داشته باشند .

فرایند های متعددی در حین اکستروژن صورت میگیرد که کلا به آنها توزیع یا پراکندگی ذرات اطلاق می شود . این فرایندها بطور مجزا عمل نمیکنند و تا حدی همزمان صورت می گیرند.

این فرایندها عبارتند از :

– ذوب ، اختلاط و یکنواختی اجزای رزین

– Wetting رنگدانه ها توسط اجزای رزینی و توزیع افزودنی ها در مذاب

– شکست رنگدانه های بهم چسبیده بطور ایده آل به ذرات اولیه.

حرارت ابتدائی اکسترودر برای اطمینان از ذوب رزین نیاز است ، ولی در خلال تولید پیوسته انرژی مکانیکی حاصل از اصطکاک مواد برای تامین حرارت کفایت میکند و جداره داخلی اکسترودر برای ثابت نگهداشتن دما بایستی سرد نگهداشته شود .

مواد خروجی از اکسترودر باید بلافاصله بصورت ورقه ای نازک سرد شده و بصورت چیپس برای استفاده در آسیاب خرد گردند .

۳) آسیاب و کنترل اندازه ذرات

رنگهای پودری الکترواستاتیک برای کاربردهای مرسوم معمولا توزیع اندازه ذراتی در محدوده ۱۰۰-۰ میکرون دارند ، ولی محدوده ای که خواص کاربردی خوبی را ارائه می دهند ۵۰-۱۰ میکرون است . مقادیر زیاد ذرات ریز زیر ۱۰ میکرون ، پودری با بارپذیری کم الکترواستاتیکی و خواص سیالیت ضعیفی ( Flowability) ارائه میدهند ، همچنین وجود ذرات درشت پوشش های با ظاهر نامطلوب ارائه می دهند.

آسیاب های Pindisc معمولا برای خرد کردن رنگ های پودری مورد استفاده قرار می گیرند . آنها شامل یک کلاسیفایر داخلی برای کنترل ماکزیمم اندازه ذرات هستند و ذرات درشت خارج از اندازه دوباره به آسیاب یر می گردند . یک فن با حجم بالا، هوا را به داخل آسیاب می کشاند ، این امر سبب اتلاف حرارت ایجاد شده و همچنین انتقال ذرات پودر میگردد . با کنترل زمان اقامت ذره در داخل آسیاب و سرعت کلاسیفایر توزیع اندازه ذرات می تواند کنترل شود .

جمع آوری پودرهای حمل شده با جابجایی هوا توسط سیکلون انجام میشود .ذرات بالای ۱۰ میکرون و مقدار جزئی از ذرات با اندازه کمتر بسته به بازدهی سیکلون از آن خارج شده و به عنوان محصول جمع آوری می شوند .

پودرهای خروجی از سیکلون قبل از ورود به محل بسته بندی از میان یک الک پیوسته ، عبور داده میشوند تا ذرات بالای اندازه مورد نیاز ( over site) از آن جدا گردد . جمع آوری مستقیم همه پودرها از فیلتر نیز ممکن است .

روش های رنگ آمیزی

1.روش افشانه : (پاشششی(( جهت رنگ امیزی پایه های تابلو وایت برد واسکلت تابلو اعلانات شیشه خور

2.غوطه وری : (حوضچه(

3.انتقالی : ( غلتکی) – ( دکورال) – (فیلم حرارتی(( جهت رنگ امیزی و ابکاری قالب های آلومینیوم وایت برد)

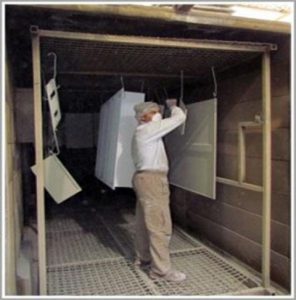

در پوششهای پودری ذرات آسیاب شده نرم که شامل پیگمنت و رزین می باشند به طریق الکترواستاتیک بار دار شده و به طرف قطعه فلزی اسپری می شوند این فرآیند پوشش دادن می تواند با دستگاهای گوناگون که در دسترس مصرف کنندگان کوچک و بزرگ است به صورت دستی یا اتوماتیکی انجام شود. قسمت هایی که باید پوشش داده شوند در حالت خنثی نگه داشته می شوند ، بطوری که ذرات باردار که به طرف آنها پاشیده می شوند به آنها بچسبند و در مکانشان بر روی قطعه ثابت بماند ، تا اینکه در کوره ذوب شوند و به یک سطح صاف تبدیل شوند نتیجه این عمل این خواهد بود که یک پوشش یک دست ، با دوام و با کیفیت بالا به دست می آید .

فوق العاده بودن پوششهای پودری با به صرفه بودن ذاتی آنها از لحاظ اقتصادی همراه است . این مطلب در جایی مشخص می شود که این پوششها با پوششهای مایع مقایسه می شوند .

از آنجائیکه هیچگونه جزء فراری در پوشش پودری موجود نمی باشد ، هوای بکار رفته برای مکش پودر اتاقک اسپری می تواند مستقیماً دوباره به هوای آزاد برگردد .

کوره هایی که پوششهای پایه حلالی در آنها پخت می شوند باید گرم شوند و برای اینکه این اطمینان حاصل آید که بخارات حلالی به مرحله فعال انفجار نمی رسند باید حجم بسیار زیادی از هوا تخلیه شود .در رنگهای پودری بعلت نبودن حلال میزان تخلیه هوای مورد نیاز از کوره کمتر می باشد و در نتیجه بر خلاف دماهای بالا که پوشش برای پخت نیاز دارد در انرژی و هزینه صرفه می شود .

صرفه جویی در نیروی کارو کارایی سیستم بدلیل اینکه آموزشهای کمتری مورد نیاز است تا با یک سیستم پوشش پودری کار شود هیچگونه مخلوط کردن پودر با حلالها و کاتالیستها در کار نیست ، بنابراین در هزینه های نیروی کار صرفه جویی خواهد شد .

سیستم اعمال رنگ پودری می تواند راندمان بهره برداری بالاتری را به عمل پوشش دادن ببخشد که این باعث صرفه جویی در زمان و پول شود . قطعات می توانند بر روی کانوایرها نزدیک به یکدیگر چیده شوند بگونه ای که در یک دوره زمانی قطعات بیشتری از خط تولید عبور کنند و بدین ترتیب هزینه قطعات رنگ شده کاهش می یابد . همچنین قطعات بیشتری می توانند بطریقه اتوماتیکی پوشش داده شوند بگونه ای که پوشش پودری نه حرکت کند، نه بریزد و نه سینه بدهند و بدین ترتیب میزان قطعات رنگ شده ای که برگشت می خورد بطور مشخصی کاهش می یابند و با تجهیزات اختصاصی پاشش پودر مواد پوشنده پودری و روشهای بازگشت پودر (سیکلون) با کارایی بالا امکان رسیدن به بازده نهایی استفاده از 95تا 98 % پودر فراهم می آید .

اگر نیاز به پاشش بیش از یک پودر رنگی باشد ، تعویض رنگ سیستم در یک دوره نسبتاً کوتاه زمانی امکان پذیر می باشد و تا حدود 99% پودری که بطرف قطعه اسپری می شود و برروی قطعه نمی نشیند می تواند به سیستم بازگردانده شود .و دوباره استفاده شود و این مسائل باعث کاهش هزینه هدر رفتن پودر مصرفی می شود .

پیشرفتهای تکنولوژیکی امکان گسترش زمینه های کاربردی پوششهای پودری را به سطوح غیر فلزی از قبیل : سرامیکها ، چوب ، پلاستیک و قطعات ساخته شده از آلیاژ برنج فراهم آورده است ، بگونه ای که امروزه بطریها ، اسکلت غرفه ها ، داشبورد ماشینها و . . . . . با این نوع رنگ پوشش داده می شوند .

با تاکیدهای مداوم مبنی برکنترل انتشار مواد در فرآیند های صنعتی و نگرانیهای فزاینده درباره کیفیت هوا ، آبهای سطحی و ضایعات خطرناک ، یک نتیجه زیست محیطی از پوششهای پودری بدست می آید که شاید یک فاکتور تعیین کننده در انتخاب پوشش پودری بعنوان یک فرآیند تکمیلی پوشش دادن باشد .

هیچگونه حلالی در مرحله تهیه کردن و اعمال کردن پودر و یا تمیز کردن تجهیزات پودری موجود نیست و این عمل باعث حذف انتشار حلال و عدم نیاز به خروج ، تصفیه و سیستمهای بازگشت حلال که برای کنترل اجزای فرارمورد نیاز است . این مساله تا حد زیادی فرآیندهای مورد نیازی برای نصب ، گسترش و بهره برداری از وسایل را آسان می کند و باعث می شود که سازمانهای ذیربط این مسائل را راحت تر بپذیرند . همینطور این مساله باعث می شود که این سیستم در جاهایی که دیگر سیستمها امکان استفاده را ندارند استفاده شود .

یکی دیگر از مهمترین نتایج پوشش پودری این است که برای اتاقک پاشش پودر نیازی به ایجاد هوای خاصی نمی باشد . از آنجایی که در دمای اتاق ، پودر شامل هیچ ترکیب فراری نمی باشد هوای فراهم آمده می تواند به دستگاه باز خور شود . دیگر نتیجه مشخص اقتصادی پوشش پودری ، کمترین مقدار تهویه هوای لازم برای سیستم می باشد . این مقدار در مقابل هوای لازم برای تمام گونه های سیستمهای پوششی مایع از قبیل پایه آبی ، رنگهای با درصد جامد بالا و پوشش دادن بطریقه الکتریکی ناچیز می باشد .

از آنجاییکه هیچگونه حلالی در پوشش پودری موجود نمی باشد و حال آنکه حدود 70% از حلالهای گوناگون در پوششهای تبدیلی مصرف می شوند بنابراین پوشش پودری می تواند خط پوششی تمیزی را بهمراه داشته باشد بدلیل اینکه مراجع قانونگذاری و زیست محیطی میزان حلال قابل انتشار را محدود کرده اند ، بسیاری از استفاده کنندگان از سیستمهای پوششهای مایع باید تجهیزات پر هزینه سوزاننده را نصب کنند تا بدین ترتیب حلالهای انتشار یافته را بسوزانند در اغلب حالات یک حلال فقط به هزینه رنگ می افزاید و از خواص پوشش پخت شده می کاهد دیگر فاکتور های زیست محیطی مشخص عبارتند از زیاد شدن زحمت و دردسر و هزینه مصرف ضایعات خطرناک تولید شده بخاطر اعمال پوشش مایع .

رنگ پودری الکترواستاتیک را می توان برای قطعات با ضخامت های مختلف بکار برد. برطبق استانداردها، پودر رنگی ترموست در مصارف داخلی برای قطعه کارهایی با حداقل ۲۵ میکرون ضخامت و برای مصارف خارجی برای قطعه کارهایی با حداقل ۶۰ میکرون ضخامت قابل استفاده هستند. محاسبه ضخامت کمینه نیازمند دقت بالایی است، زیرا بعضی از پودرها قطعاتی که ضخامت کمتر از ۶۰ یا ۸۰ میکرون دارند را به خوبی پوشش نمی دهد. بعضی از رنگ های سفید برای پرداخت کاری کامل حدود ۷۵ میکرون ضخامت نیاز دارد.

خط رنگ کانوایر

انجام عملیات رنگ پودری الکتروستاتیک در شرکت پارسه بُرد به شیوه غوطه وری استاتیک و با استفاده خط انتقال هوایی یا کانوایر انجام می شود .

سیستم کانوایر از نوع تمام اتوماتیک و برای سرعت های مختلف طراحی شده است . در این روش که به صورت خودکار و زنجیر سقفی اجرا می شود، رنگ مایع درون حوضچه ای متناسب با اندازه قطعه ریخته شده و سپس قطعه که توسط دستگاه استاتیک بار مخالف رنگ را به خود گرفته توسط آویز های کانوایر وارد حوض رنگ می شود و از آن خارج می گردد و سپس به کوره تونلی منتقل می شود تا پخته شود.

استفاده از سیستم خط رنگ کانوایر موجب انتقال منظم و پیوسته قطعات و بهبود قابل توجه عملکرد رنگ کاری می شود. بهره گیری از این سیستم همچنین موجب پوشش دهی یکنواخت و با کیفیت بالای رنگ می شود و از چسبیدن گرد و غبار و ذرات به قطعه رنگ کاری شده جلوگیری می کند.